Главная » 2012 Ноябрь 11 » Упрочение и восстановление поверхностей деталей при монтаже и ремонте

10:37 Упрочение и восстановление поверхностей деталей при монтаже и ремонте |

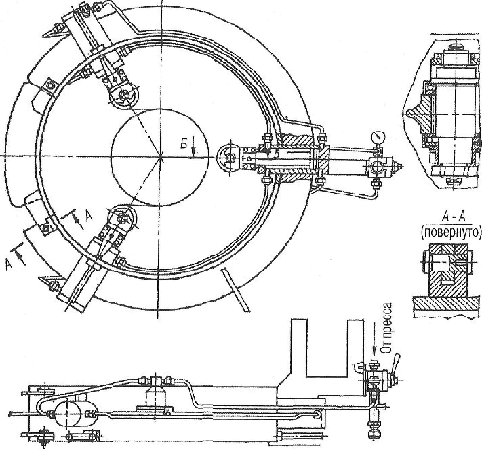

Упрочение поверхностей. В связи с тем что большая часть деталей судовых машин и механизмов выходит из строя из-за поверхностного износа и усталостных разрушений, при ремонте следует уделять значительное внимание упрочению поверхности. Б зависимости от физической сущности и технологии выполнения методы поверхностного упрочения разделяют на механические, термические, термохимические, термомехапические, электромеханические и др. Механическое упрочение поверхности широко практикуется на судостроительных и судоремонтных предприятиях. Способы механического упрочения разнообразны: обкатка (раскатка) шариками или роликами, протяжка, дробеструйная и гидроструйпая обработка, упрочение взрывом, объемное пластическое деформирование. Обкатку (раскатку) чаще всего проводят для упрочения цилиндрических поверхностей, для последнего применяют специальные приспособления, оснащенные закаленными шариками или роликами, которые прижимаются к поверхности пружинами или гидравликой. При обкатывании шеек валов большого диаметра используют трехроликовое приспособление (рис. 1.5). Виброобкатывапие дает более значительные твердость и глубину наклепа. При этом деталь вращается в центрах токарного станка, а шарик совершает не только продольные, но и осциллирующие колебания вдоль оси. Амплитуда колебаний составляет 2 мм, число двойных ходов в минуту — 2 600. Виброобкатыванием можно создать поверхность с пересекающимися и непересекающимися канавками, а также гексагональный и тетрагональный рельефы. Такая поверхность хорошо удерживает смазку, снижает коэффициент трения и износ. Дробеструйная обработка заключается в том, что на поверхность с большой скоростью направляется поток стальной или чугунной дроби из дробеструйного или дробеметного аппарата. При гидроструйной обработке через сопло на поверхность подают воду под давлением 400-600 МПа. Водяная струя позволяет упрочнять поверхности сложной конфигурации. Упрочение взрывом может производиться двумя способами: воздействием взрывной волны на поверхность (контактный способ) или ударом твердого тела, движущегося под воздействием взрывной ударной волны. Термическое упрочение заключается в проведении поверхностной закалки на глубину 2-4 мм. Для нагрева применяют токи высокой частоты (ТВЧ) или специальные газопламенные горелки. Охлаждение производят струйчатым способом или душированием. Термохимическая обработка. Цементация заключается в науглероживании поверхности и последующей закалке с низким отпуском, применяется для малоуглеродистых сталей. Так как закалка вызывает появление микротрещин и коробление поверхности, детали, прошедшие этот вид термохимической обработки, необходимо шлифовать. Другой вид термохимической обработки — азотирование (насыщение поверхности азотом) — лишен этого недостатка и может быть применен для полностью готовых деталей. Термомеханическая обработка заключается в обкатывании роликом детали, нагретой до высокой температуры. Физическая сущность способа состоит в сочетании пластической деформации стали в аустепитном состоянии и закалки с последующим низким отпуском.  Рис. 1.5. Приспособление для обкатки деталей роликами Электромеханическое упрочение по физической сущности близко к термомсханическому. Деталь устанавливают в патрон токарного станка. К ней подводят твердосплавный резец или ролик. В зону их контакта подают электрический ток силой 130-1300 А и напряжением 2-6 В. Так как в месте контакта возникает большое сопротивление, зона контакта мгновенно разогревается до температуры закалки, а радиальное усилие инструмента разглаживает поверхность. Масса металла в зоне нагрева мала по сравнению с массой детали, поэтому поверхностный слой быстро охлаждается за счет отвода тепла внутрь. В конечном счете получается поверхностная закалка на глубину 0,2-0,3 мм с одновременным пакленом и разглаживанием поверхности. Для восстановления поверхностей деталей широко применяют способы, выбор которых зависит от конструкций и условий работы деталей, технологической оснащенности ремонтных цехов. К ним относятся: механическая обработка, наплавка, сварка, деформирование, нанесение гальванических покрытий, пластмасс и эластомера. Для упрочения и повышения износостойкости применяют механические, термические, термохимические, термодиффузионный и электромеханический способы. Механическая обработка для восстановления поверхностей деталей возможна в том случае, если деталь после обработки не потеряет допускаемой прочности. Таким способом устраняют повреждения в виде рисок, задиров, неглубоких трещин, а также отклонения от правильности геометрической формы (конусообразность, овальность, бочкообразность, ссдлообразность). При механической обработке применяют скоростные методы обработки (тонкое точение, фрезерование, шлифование). Метод ремонтных размеров. При ремонте широко используют метод ремонтных размеров. Постоянные ремонтные размеры устанавливают в зависимости от предельного износа деталей и необходимого припуска на обработку. Система ремонтных размеров обеспечивает использование изношенных деталей и их взаимозаменяемость при изготовлении в условиях кооперации. Наплавка. В ряде случаев необходимо восстановить изношенную поверхность наращиванием. Для этого широко применяют электродуговую и газовую наплавки. Электродуговая наплавка позволяет не только восстановить требуемые размеры, но и изменить свойства поверхностного слоя, например при выполнении наплавки легированной проволокой или твердыми сплавами (стеллитом и др.). Перед наплавкой поверхность очищают до металлического блеска или протачивают. Цилиндрические поверхности наплавляют по спирали, а на плоских поверхностях валики наплавки наносят по всей поверхности для уменьшения сварочных деформаций. Газовая наплавка находит широкое применение при восстановлении криволинейных поверхностей, ликвидации небольших трещин деталей и имеет ряд преимуществ перед электронаплавкой: возможна регулировка нагрева детали, глубина проплавлсния основного металла невелика, удастся наносить слои толщиной 0,5 мм. Процесс наплавки может быть механизирован. Так, для восстановления шеек валов и других цилиндрических деталей применяют автоматическую наплавку на токарном станке. Металлизация. В тех случаях, когда механическим свойствам наращиваемого слоя не придается большого значения и требуется создать покрытие, хорошо удерживающее смазку, успешно применяют металлизацию распыливанием или напыление. Сущность напыления состоит в том, что металлическая проволока расплавляется в пистолете (электрической дугой, ТВЧ, газовым пламенем) и струей сжатого воздуха распыляется на частицы. Распыленные частицы оседают на поверхность и создают слой металла. Для улучшения сцепления напыляемую поверхность подготавливают, нарезая рваную резьбу на цилиндрической поверхности или канавки — на плоской. Плотность слоя зависит от его толщины (0,25-12,00 мм) и расстояния сопла пистолета до поверхности (100-200 мм). Покрытие имеет высокую износостойкость и сравнительно низкую стоимость. Процесс напыления легко механизируется. Разновидностью металлизации распыливанием является плазменное напыление. Высокая температура плазмы позволяет применить любые тугоплавкие материалы, таким образом обеспечиваются высокая плотность покрытий и лучшая сцепляемость с основным металлом. Детонационный метод нанесения покрытий имеет преимущества но сравнению с описанным выше. К ним относятся высокие прочность и плотность сцепления (пористость менее 1%). Данный метод обеспечивает возможность нанесения любых материалов на любые поверхности без изменения свойств материала основы. Кроме того, только данный метод позволяет наносить металлокерамическис твердые сплавы ни основе карбидов вольфрама, хрома и титана. При этом свойства покрытий практически не отличаются от свойств аналогичных твердых сплавов, полученных методами спекания. Высокие эксплуатационные I свойства покрытий, получаемых методом детонационного напыления, школярство радикально (в 5-10 раз, а в некоторых случаях в 20-30 раз) повысить износостойкость и коррозионную стойкость узлов и деталей. Высокие скорости напыляемых частиц (0,6-1 км/с, что в 4-7 раз выше, чем при плазменном и газоплазменном напылении) позволяют получать покрытия высокого качества. Взрывчатые смеси готовят из ацетилена, водорода, метана, пропана, бутана и кислорода или воздуха. Рекомендуемыми противоизносньши покрытиями являются детонационные покрытия на основе карбида вольфрама, которые наносятся при невысоких температурах. Для детонационного напыления используют специальные установки. Их скорострельность обычно составляет 3-5 выстрелов в секунду, длина ствола — 1500-1800 мм, диаметр ствола— 16-18мм. К способам восстановления поверхностей деталей относят также электролитическое наращивание. Его разновидности определяются в зависимости от наносимого металла (хромирование, никелирование, оста-ливание, меднение, лужение и т. п.). Метод электролитического наращивания заключается в осаждении металла из водного раствора на деталь. Метод успешно применяют для повышения износостойкости, коррозионной стойкости, восстановления размеров детали и декоративных целей. Так, износостойкость чугуна, покрытого пористым хромом, повышается в 30-150 раз. Электролитическое наращивание выполняется в ваннах, заполненных электролитом (водным раствором соответствую-щих солей). Деталь подвешивают на катодную штангу, анодом служат свинцовые пластины. При хромировании и никелировании наращиваемый слой равен 0,05-0,3 мм, при осталивании — 2-3 мм. Ремонт деталей деформированием включает в себя правку, раздачу, обжатие, вдавливание и вытяжку. Правке, как правило, подвергают детали типа вала. Различают механическую и термомеханическую правку. Механическая правка заключается в наклепывании вала с вогнутой стороны в месте максимального изгиба специальным чеканом или с выпуклой стороны гидравлическими домкратами. При термомеханической правке участок вала с макси-' мальной стрелкой прогиба изолируют асбестом и нагревают, установив на призмы стрелкой прогиба вверх, а затем воздействуют сверху домкратом. Состояние оси контролируют с помощью индикатора. Раздачей восстанавливают наружный диаметр небольших полых деталей цилиндрической формы (втулки, поршневые пальцы). Обжатием — внутренний диаметр цилиндрических деталей типа втулки. Вдавливанием ремонтируют плоские круговые детали, применяя кольцевой пуансон. Вдавливание — процесс концентрированного приложения давления, приводящего за счет местной осадки к раздаче — увеличению местных размеров. Вытяжкой обеспечивается удлинение детали из-за местного пластического сужения. Для восстановления посадок неподвижных соединений весьма перспективным является применение эластомера. Эластомер ГЭН-150(В) представляет собой состав на основе смолы ВДУ и нитрилыюго каучука СКН-40. Эластомер наносят вручную (кистью), центробежным способом или напыливанием (пистолетом-краскораспылителем). Для отверждения пленки соединение выдерживают при температуре 100-120 °С в течение 50-60 мин. Пленка эластомера надежно защищает соединение от коррозии. Этот материал используют для восстановления посадки наружных и внутренних обойм подшипников качения, гребных винтов и др. Допустимая наибольшая толщина пленки — 0,15 мм. При восстановлении и упрочении поверхностей деталей необходимо строго соблюдать правила техники безопасности. Если работы выполняются на станках и с приспособлениями, где рабочим инструментом являются абразивные круги и бруски, не допускается их эксплуатация при наличии дефектов или без предварительного испытания на допустимую окружную скорость. Шлифовальные круги должны быть защищены кожухами, а рабочие обязаны одевать защитные очки. Работы по нанесению металлопокрытий распыливанием необходимо проводить в изолированных, хорошо вентилируемых помещениях. Рабочие должны защищать глаза очками со светофильтрами. При работе с эластомером и компаундами на основе эпоксидных смол категорически запрещается курить, использовать открытый огонь, разливать на рабочем месте раствор эластомера, бензин, ацетон. Производственные помещения должны быть оборудованы вытяжной вентиляцией взрывобезопасного исполнения, средствами пожаротушения, предупреждающими надписями и плакатами. Рабочий, произнодящий сварочные работы, работы по наплавке, должен иметь маску, очки или щиток со светофильтрами. |

|

|

| Всего комментариев: 0 | |